On fabrique des panneaux de couverture à partir de métaux divers. Les métaux le plus souvent utilisés sont l’aluminium, le cuivre, le plomb, le galvalume, l’acier galvanisé, l’acier préfini, l’acier inoxydable et le zinc. Certains se patinent naturellement et n’ont donc pas besoin de peinture ou de revêtement de protection. Ils comprennent l’aluminium, le cuivre, l’acier inoxydable, le plomb et le zinc. Par contre, l’acier a besoin d’un revêtement de peinture ou d’un autre métal, notamment le zinc (qui doit être galvanisé) ou l’aluminium (acier aluminié) pour en prévenir la corrosion.

Série galvanique

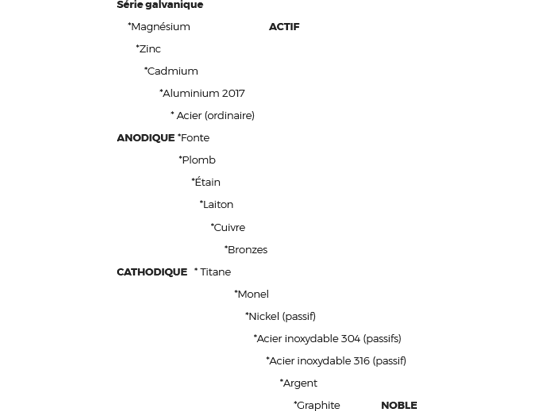

Le tableau suivant indique une partie de la série galvanique des métaux. Le principe de la série galvanique est que les métaux plus « actifs » vont se corroder plus rapidement en présence d’humidité que les métaux plus « nobles », qui vont subir un taux de corrosion réduit. Le terme « actif » signifie le potentiel d’électrode, qui est plus élevé dans les métaux actifs que dans les métaux nobles. Par exemple, deux métaux qui pourraient être choisis à partir de ce tableau sont l’acier ordinaire et le zinc, qui sont utilisées pour l’acier galvanisé.

Série galvanique

Lorsque le zinc, avec son potentiel d’électrode élevé, est utilisé comme revêtement de l’acier au carbone ordinaire, le revêtement de zinc subit la corrosion, protégeant ainsi l’acier ordinaire. Le revêtement de zinc plus anodique, s’il est pénétré, se corrode pour prévenir la rouille dans le support d’acier plus cathodique. Quand le zinc devient entaillé ou égratigné, l’acier continue à être protégé par l’action galvanique. Parce que le zinc est doté de bonnes propriétés d’autocicatrisation, il va réellement réparer une entaille dans le revêtement et assurer la protection le long des bords coupés et autour des trous percés. À mesure que les intempéries emportent les oxydes de zinc, il s’en forme d’autres. Le processus se poursuit tant que tout le zinc dans un secteur particulier n’a pas été consommé. C’est seulement à ce moment que l’acier ordinaire commence à rouiller à cet endroit. Tant que le zinc reste en place, il joue également le rôle d’écran entre l’atmosphère et l’acier ordinaire. Tous les autres facteurs restant égaux, plus épais est le revêtement de zinc, plus longtemps il protégera l’acier ordinaire.

Le tableau galvanique est également utile pour juger de l’interaction de différents métaux qui pourraient entrer en contact les uns avec les autres en présence d’humidité. Comme l’indique le tableau, des métaux incompatibles ne doivent pas être utilisés dans des couvertures s’ils risquent d’être en contact les uns avec les autres.

Acier métallisé

On utilise un grand nombre de métaux divers pour fabriquer les panneaux de couverture en métal, mais l’acier métallisé est le plus populaire. Les types les plus courants d’aciers métallisés en feuilles sont l’acier galvanisé (de l’acier revêtu d’une couche de zinc) et l’acier aluminié (revêtu d’aluminium). Les caractéristiques les plus souvent associées à l’acier sont sa solidité et sa susceptibilité à la rouille. La rouille est le résultat de la réaction de l’acier avec l’oxygène. La principale raison d’être des revêtements métalliques est de protéger l’acier contre l’environnement et réduire le risque de corrosion.

Acier galvanisé

L’acier galvanisé est l’un métaux revêtus les plus anciens et les plus courants. Lorsqu’il est destiné à la construction de couvertures en métal, il est presque toujours vendu avec un fini de peinture appliqué à l’usine. Ces finis appliqués à l’usine sont habituellement plus durables que les peintures appliquées au chantier. L’épaisseur d’acier la plus courante utilisée pour les toitures métalliques architecturales est de calibre 24 pour les applications sur les terrasses à substrat solide.

Acier aluminié

On a commencé à utiliser l’acier aluminié depuis moins longtemps que l’acier galvanisé pour les couvertures, soit depuis les années cinquante. Contrairement à l’acier galvanisé, ce type d’acier dépend presque exclusivement de la capacité de l’aluminium de jouer le rôle de barrière protectrice de l’acier de base. La durabilité de l’acier aluminié en feuilles varie selon la dureté de l’environnement.

Galvalume

Le galvalume est le troisième type de revêtement métallique couramment utilisé pour les panneaux de couverture en acier. Il est arrivé sur le marché dans les années soixante-dix. On dit que cet alliage de marque déposée se compose de 55% en poids d’aluminium et de 45% de zinc. À cause de sa composition, il protège l’acier autant en se dissolvant qu’en servant de barrière.

Métaux qui vieillissent naturellement (sans revêtement)

Acier inoxydable

L’acier inoxydable est un matériau durable et résistant à la corrosion. On l’utilise souvent dans les climats rudes qui endommageraient les autres métaux ou les peintures de finition. On l’utilise aussi lorsqu’on désire un fini qui n’est pas affecté par les éléments.

L’acier inoxydable est un alliage, contrairement au cuivre et à certains autres métaux. On ajoute du chrome, du nickel, du manganèse et parfois du molybdène à l’acier de base pour lui donner sa résistance à la corrosion. L’acier inoxydable est disponible avec divers finis, allant d’un fini mat jusqu’à un fini très poli.

Aluminum

L’épaisseur nominale minimale utilisée dans les toitures en panneaux d’aluminium est de 0,8 mm (0,032 po), mais 1 mm (0,04 po) est utilisé lorsqu’une plus grande portée est requise ou lorsqu’un contrôle accru du gondolage est souhaité. L’aluminium a un coefficient d’expansion considérablement supérieur à celui des autres matériaux pour couvertures (sauf le zinc). L’aluminium permet de fabriquer des panneaux légers et facilement formés. On recommande des attaches en acier inoxydable ou en aluminium avec les panneaux de couverture en aluminium. On ne peut pas utiliser des attaches en acier et en cuivre avec l’aluminium. Alors que l’aluminium n’a pas besoin de revêtement protecteur pour la plupart des types d’expositions, il est facile d’en trouver avec des peintures de finition appliquées d’avance et avec des revêtements anodiques.

Cuivre

Le cuivre n’a pas besoin de revêtement protecteur. Une fois exposé aux intempéries, il perd rapidement sa surface brillante et prend une couleur brune. Après quelques années, il se recouvre d’une patine de couleur bleue verte résultant de la formation d’un sulfate de cuivre protecteur. La quantité de temps nécessaire pour la formation de cette patine dépend de divers facteurs, y compris la pente du toit, les conditions météorologiques et les contaminants en suspension dans l’air. Les surfaces verticales et les soffites ne verdissent parfois jamais. Pour les toitures et les solins, on utilise couramment du cuivre à 4,9 kg/m2 et 6,1 kg/m2 (16 oz et 20 oz).